In questo articolo viene mostrata la fase di realizzazione della PCB che include sia il sensore di immagine ELIS-1024 che il convertitore A/D ADS7818 di cui si è discusso negli articoli precedenti.

Una delle specifiche richieste al sistema di acquisizione oggetto di questa tesi, è quella di occupare il minor spazio possibile. Per questo si è progettato un apposito layout che permetta di ospitare su una PCB di dimensioni ridotte, sia il sensore ottico ELIS-1024 che il convertitore ADS 7818.

La realizzazione del layout è stata sviluppata grazie all’ausilio del software TARGET 3001 V11 ligth, di cui non sarà riportata un’accurata descrizione poiché esula dagli scopi di questo articolo.

Questo software rientra nella categoria dei CAD di disegno per progettazione di PCB. Gli schemi di montaggio da integrare su un’ unica scheda di dimensioni ridotte sono quello relativo all’ ELIS-1024 e quello dell’ ADS7818 visti negli articoli precedenti(i link sono a fine articolo).

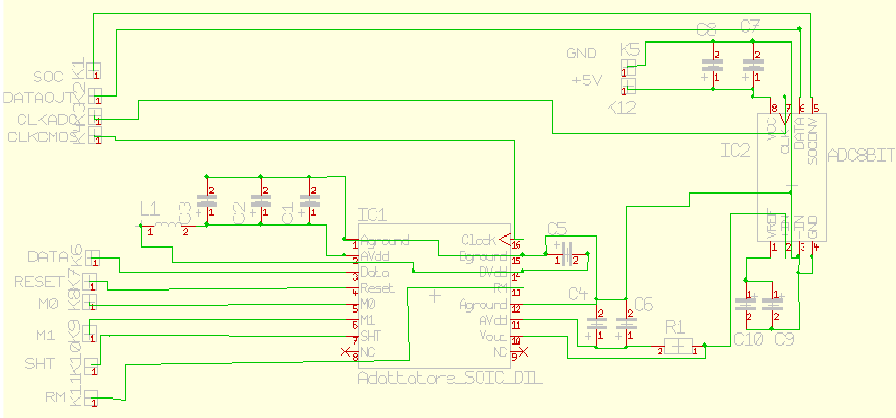

Come primo passo si è realizzato uno schematico in modo da effettuare tutte le connessioni tra i vari segnali dei due dispositivi.

Grazie al software TARGET 3001 è stato possibile importare questo schematico in una seconda sezione del programma, detta “PCB View”, in cui si effettua prima l’operazione di piazzamento dei componenti e successivamente quella di instradamento delle connessioni.

Quest’ultima operazione è stata eseguita utilizzando una funzionalità automatica di instradamento detta Hybrid Auto Router, riuscendo ad ottenere velocemente le connessioni tra i vari componenti senza che ci siano cortocircuiti indesiderati. L’operazione di piazzamento dei componenti è stata eseguita manualmente dato che il numero dei componenti utilizzati nello schematico non è troppo elevato.

Il risultato ottenuto alla fine di queste due operazioni è mostrato nella successiva:

Le dimensioni della scheda sono di 75mm X 75 mm per un’area complessiva di 5625 mm2. La posizione dei condensatori di filtraggio(C7,C8,C9,C10), è stata mantenuta il più vicino possibile all’ ADC così come richiesto dal datasheet del ADS7818. Come si nota dal datasheet del sensore l’uscita in tensione dell’ELIS-1024( pin 10) è stata connessa direttamente all’ingresso analogico dell’ A/D(pin 2).

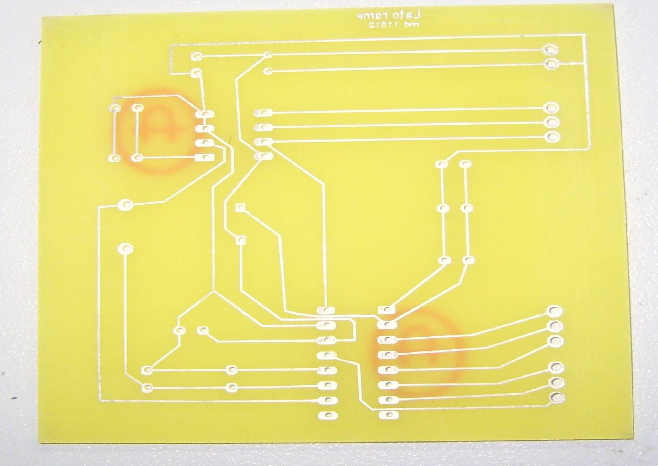

La scritta “Lato rame “ è stata posta al contrario per indicare che la vista di questo schematico rappresenta il lato componenti, mentre il lato delle connessioni (lato rame per l’appunto), deve essere stampato in maniera speculare rispetto alla vista della figura di sopra. La scheda realizzata è mostrata nella prossima figura:

La vera e propria realizzazione della scheda PCB è stata delegata alla ditta Millenium Dataware.

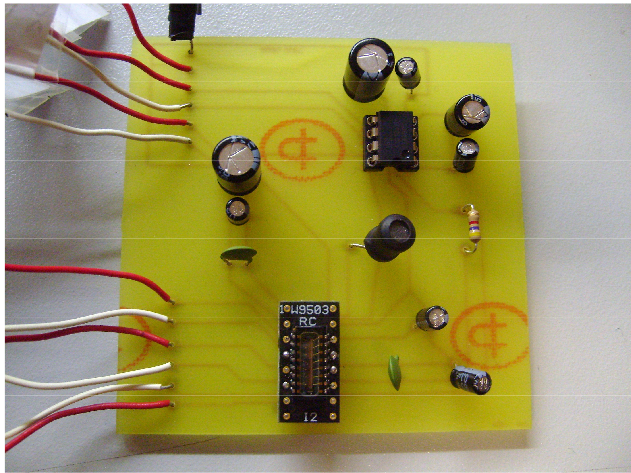

Come ultimo passo sono state effettuate le opportune saldature dei componenti necessari per la realizzazione del circuito. In particolare è stata effettuata la saldatura del sensore ELIS-1024, fornito in package SOIC, su un adattatore SOP/DIP a 16 pin. Utilizzando un opportuno flussante è stato possibile impedire allo stagno di cortocircuitare due pad vicini.

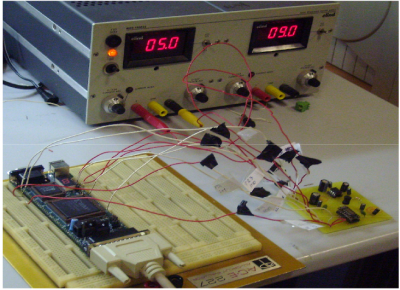

Ovviamente bisogna tener conto che l’ingombro totale del sistema di sviluppo comprende, oltre alle dimensioni del PCB, anche lo spazio occupato dalla scheda XS- 40 (vedi la figura principale dell'articolo). Quest’ultimo fattore però non è preoccupante poiché, tra i vari componenti della scheda XS-40, vengono utilizzati solo l’FPGA, il circuito di generazione del clock e la Ram che potrebbero essere integrati anch’essi su un unico PCB di dimensioni sicuramente più piccole dell’ XS-40.

Bisogna inoltre considerare che un unico FPGA è in grado di pilotare diversi sensori CMOS in parallelo(il numero esatto dipende dalla potenza di calcolo dell’FPGA nonché dalla complessità delle operazioni da effettuare per ciascun sensore).

Infine, mostriamo il circuito montato sul PCB nella figura successiva:

Come potete constatare dalle immagini è stato un lavoro abbastanza facile da realizzare, non credo ad alto livello professionale (anzi..) ma come vedremo in seguito nelle misure, abbastanza efficacie ai fini della tesi. Ci tengo a dire che è stato il mio primo vero circuito montato e progettato da zero da me e se qualcuno ha commenti/suggerimenti/critiche o soluzioni alternative..ben vengano !!

Link correlati all'articolo:

https://it.emcelettronica.com/analisi-dei-segnali-di-controllo-del-sensore-elis-1024

https://it.emcelettronica.com/convertitore-ad-ads7818-burr-brown

Mi permetto di dire la mia sperando che serva per migliorare la realizzazione dei PCB.

Personalemnte in prima battuta mi creo una bozza su carta a quadretti da 5 mm e matita ( 5 millimetri perchè

la metà è circa il 2,54 come il passo standard dei pin degli integrati).

Nel trovare la soluzone del PCB seguo principalmente alcune regole:

1 – vedere di distribuire i componenti in modo da occupare bene lo spazio senza lasciare vuoti sulla basetta

2- nello stesso tempo vedere dove meglio sistemare ogni componente in modo che almeno un terminale sia vicino a qualche altro punto dove si deve collegare

3- se devo tirare piste lunghe valutare se spostando il componente si accorciano

4- valutare se ruotando il componente di 180 gradi le piste migliorano

5- in genere la pista del positivo si tira lunga al bordo di un l’alto e quella

del negativo dall’altro lato e in mezzo due o tre file di componenti

Un buon PCB è un compromesso tra poco spazio, piste corte e componenti ordinati.

Con l’ausilio di un SW mi disegno lo schema definendo per ogni componente il Valore, il Riferiemnto e il Pakage.

Poi si passa al PCB e il programma recupera tutti i pakage ma , se il software non è professionale, non ottimizza la loro disposizione. Pertanto li sistemo secondo la mia bozza precedentemente studiata.

Il SW tira senza errori le piste in base ai riferimenti dello schema ma non ottimizza neppure queste che correggo manualemnte in base alla mia soluzione.

un esempio http://www.webalice.it/crapellavittorio/filtri.html

infatti sono “scarso” a fare PCB ..anzi grazie per i consigli 🙂 comunque in realtà non ho mai fatto un corso ne studiato come fare un PCB per bene..e allora ero molto preso da farne uno il prima possibile per chiudere la tesi.. e comunque si il software è quello che è dato che è completamente gratis.

Infine spero che anche altre persone esperte (oltre a te), possano confermare le tue osservazioni se non farne altre in modo tale che mi resti impresso 🙂 (sapevo che non era il top come pcb ma il bello di mettersi in gioco è proprio questo..)

ciao

Indubbiamente il PCB è stato realizzato senza accortezze professionali, oltre a tutto quanto segnalato da Linus aggiungerei che anche le piazzole sono troppo piccole.

Anche la scelta del monofacciale ha i suoi lati negativi (anche se poi molti apparati elettronici che acquistiamo utlizzano i cem monofacciali, cartone pressato praticamente).

Inoltre consiglio sempre di usare (per quanto possibile) i componenti smd sia perche cosi ci si può avvicinare alle zone dove il componente serve (condensatori di alimentazione vicinissimi agli integrati) sia perche è piu facile montarli (sia gli 0805 che i 1206 sono facilissimi da montare a mano e si fa prima dei tradizionali, perche si lavora in piano).

La scelta dell’adattatore soic non la codivido, anche se monofacciale sarebbe stato meglio comunque montare il componente sul pcb lato saldature.

E poi non usare sbrogli automatici se non soltanto per avere un’idea della correttezza del posizionamento.

Ma credo che questo sia uno dei primi, o addirittura il primo, pcb realizzato da Divivoma, quindi come inizio ci può stare 🙂

P.S. Conosco (ed utilizzo) MDSRL ormai da piu di 5 anni e mi trovo benissimo per quanto riguarda la prototipazione rapida

Nei circuiti stampati è preferibile non fare curve a 90 gradi come si evince dal circuito postato in foto, credo che sia dovuto all’uso di questo tipo di software che non contempla questa funzione, inoltre le piste a mio avviso risultano un pò troppo piccole. Fra l’altro mi sembra un po’ azzardato far passare 2 piste tra due pin di un integrato, e scusami, manca anche un piano di massa. Non è per creare polemica, ma se facciamo articoli dovremmo seguire almeno le impostazioni di base su come andrebbero fatti i circuiti stampati al dì là del software utilizzato. Che poi il tutto funzioni lo stesso è un altro discorso.

Personalmente credo che si possa fare, anche solo con qualche piccolo accorgimento, molto meglio. Segnali, ad esempio, che vuoi un layout di dimensioni ridotte, ma usi almeno (minimo) quattro volte lo spazio necessario per quei componenti. In una scheda elettronica, qualsiasi, gli spazi vanno ridotti al minimo, i componenti avvicinati tra di loro e le piste accorciate. Questo sia per una questione di costi che di segnali.

In secondo luogo è meglio utilizzare una distribuzione più regolare. Un PCB ben fatto no presenta mai piste inclinate. Le piste, salvo casi estremi, sono sempre verticali od orizzontali, con piccoli tratti a 45° per il cambio di direzione che, sia per motivi pratici (incisione) che per motivi elettrici (accumulo di cariche) non devono mai presentare spigoli a 90°.

Un’ultimo consiglio, proprio per venire incontro a piccole aziende ed hobbisti rs-components mette a disposizione, gratuitamente, il software di disegno DesignSpark, che raggiunge livelli decisamente buoni per essere un programma gratuito.

grazie a tutti ragazzi.. farò tesoro dei vostri consigli in futuro !!

PS. si era proprio il mio primo PCB !!

Posso permettermi di consigliare Kicad come software per il disegno di schematici e sbroglio? lo trovo molto buono ed in azienda lo utilizziamo per tutto (fino a progetti con 6 layer)… il tutto è ovviamente gratuito!

Per quanto riguarda MDsrl è ottimo per i doppia faccia, anche se la tecnologia che usano non è proprio nuovissima, ma per qualcosa di più spinto si può usare http://www.multi-circuit-boards.eu/en/ veramente ottima per qualcosa di spinto!!

Inoltre si: Eliminiamo l’autosbroglio delle piste… non serve a niente!!!

Ciao,

negli ultimi tempi ho ripreso a fare qualche PCB per alcuni progetti hobbystici, posso segnalare Eagle della Cad Soft, ha una versione gratuita che ritengo più che sufficiente per creare pcb simili a quello che hai proposto.

Ti assicuro che anche lo sbroglio e’ molto efficiente (ovviamente qualche pista che non ti piace puoi sempre modificarla)

Ti allego un tutorial dal quale sono partito per iniziare.

http://www.ettorepanella.com/index.php/component/option,com_docman/Itemid,36/gid,140/task,doc_download/

Per quanto riguarda la creazione dei piani di massa, ho trovato spunti utili con questo specifico tutorial che ti spiega tutto con un pratico esempio.

http://www.muzique.com/schem/groundplane.pdf

In inglese un’altra guida online molto approfondita e’ quella della Sparkfun

http://www.sparkfun.com/tutorials/115

grazie a tutti voi… silenziosamente prendo appunti di tutti i vostri consigli sperando che un giorno posso metterli in pratica al meglio 🙂 !