3Domande a Raffaele Soldà General Manager di PCB.IT. Una esperienza trentennale nel settore dei circuiti stampati; da responsabile dell'Ufficio Tecnico al supporto Tecnico Commerciale; da ricercatore su CAD per la ricerca guasti in fase di collaudo fino ad Amministratore Unico!

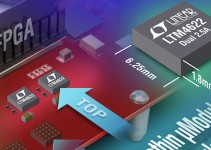

Operando nel settore da +30 anni avete visto l'evoluzione dei cicli di realizzazione dei PCB. Hot Air Levelling, Microforatura, ed ancora SMI in alluminio per la dissipazione termica e Lead Free per rispondere alle normative.

Quali sono le ultime novità tecnologiche e normative che offrite ai vostri clienti?

Raffaele: La principale normativa che seguiamo è lo standard dettato dalla IPC-600-G, tale normativa contempla tutti gli aspetti universalmente accettati in fatto di accettabilità del circuito stampato.

A volte ci sono applicazioni particolari che richiedono particolari lavorazioni, che non sono standard, e in tal caso c'è una prima analisi sulla fattibilità del circuito e le conseguenti tolleranze nella produzione dell'oggetto.

In particolare quando si lavora con materiali in mylar o kapton per circuiti flessibili, oppure materiali in teflon per applicazioni ad alta frequenza.

Raffaele: La prima precisazione che devo fare al riguardo, è sull'aspetto tecnico. In realtà la produzione del prototipo nel nostro caso, non è per nulla diversa dalla produzione di serie, dal punto di vista tecnologico. Non c'è alcun compromesso tecnico, tutti i prototipi ricevono lo stesso "trattamento" della produzione di serie, partendo dall'ufficio tecnico al test elettrico finale. Ricevono tutti i controlli nelle varie fasi etc.

L'AFFIDABILITA' DEL PROTOTIPO è LA MEDESIMA DELLA SERIE

La vera novità, se così la vogliamo definire riguarda la riorganizzazione della produzione, dei tempi di utilizzo degli impianti, delle fasi produttive, che seguono un calendario basato su tempi strettissimi, dell'ordine delle ore.

Questo tipo di attività ha modificato e riorganizzato i tempi e in pratica solo un team di persone organizzate, e con lo stesso scopo possono realizzare questa attività

Quali sono i Vostri punti forza per convincere le aziende italiane a realizzare i prototipi (campionatura rapida di circuiti stampati) e la produzione di PCB (lotti programmati) in Italia?

Raffaele: SERVIZIO ISTANTANEO è l'unica nostra possibilità, senza compromessi di QUALITA'.

L'esperienza sul campo mi ha insegnato che l'AFFIDABILITA' del circuito è il 50% del servizio, l'altro 50% e la costante volontà di consegnare nei tempi richiesti i circuiti richiesti.

Grazie alla disponibilità di Raffaele, continuiamo con le interviste interattive!

Nei commenti sentitevi liberi di chiedere info e curiosità sulla realizzazione dei circuiti stampati, Raffaele ha dato la sua disponibilità (nei limiti del possibile) a soddisfare i vostri quesiti!

Ciao Franc_o

sinceramente la risposta alla seconda domanda, relativamente alla qualità dei prototipi rapidi, ha interessato molto anche me.

Mi piacerebbe approfondire l’argomento anche a me, nel rispetto ovviamente della privacy legata alle procedure aziendali.

Immagino vengano accorpati piu codici in una unica stampa, ma non credo sia solo questo…

Nel frattempo reputo molto positivo essere venuti a conoscenza che i macchinari per la produzione sono gli stessi della prototipazione.

Mi aggiungo anche io: come è possibile mantenere nelle schede prototipo la stessa qualità pur avendo tempi e quantità molto minori rispetto alla produzione normale dei circuiti stampati?

Per comprendere perché la qualità del prototipo è la stessa della serie, nel nostro caso, è necessario mettere l’attenzione su alcuni fattori:

Le cosiddetta attrezzatura oggi è ben diversa da come era fino a qualche tempo fa, ad esempio oggi non si prepara un telaio serigrafico per stampare il solder o la serigrafia. Non ha alcun senso preparare un telaio per poi usarlo su 2 pannelli, così il procedimento è diverso e non comporta il costo del telaio.

La cosiddetta maschera di test elettrico che consisteva in una serie di piastre di plexiglass opportunamente forate e assemblate con i relativi aghi (maschera ad aghi), non ha alcun senso di esistere per produzioni prototipali, tuttavia il test elettrico è necessaio, così la soluzione sono le sonde mobili (flying Probe).

Noi ad esempio disponiamo di ben 3 macchine a sonde mobili, le più attuali del momento che ci consentono il collaudo fino a 20 mt quadrati ci circuiti complessi a più strati in 8 ore di lavoro. Inoltre il fatto di averne 3 ci mette in una posizione di assoluta tranquillità quando una di queste necessita di assistenza.

L’ultima arrivata di tali macchine (ATG), è chiamata soft-touch, il che significa che il probe che contatta la piazzola da testare ha un peso al contatto di 3-5 grammi, non lascia neppure il segno del contatto sulla superficie, infatti è predisposta al collaudo di circuiti con tecnologia bonding. Sempre con questo impianto posso collaudare ad alto voltaggio, 500 Volts.

In definitiva oggi l’attrezzatura consiste in files del cliente, opportunamente elaborati e verificati, pronti per essere “piazzati” assieme ad altri codici nel pannello di produzione del “giorno”. Sia che i files siano di un codice nuovo, sia che si tratti di una produzione ripetitiva.

La questione velocità è spesso associata al concetto: di lavori fatti in fretta = lavori fatti male, (Michael Schumacher evidentemente non la pensava così).

In realtà ci sono dei tempi tecnici da rispettare in ogni fase produttiva, e ci sono dei controlli da effettuare. I tempi vengono dettati dall’impianto o dal macchinario che si utilizza e non sono modificabili, e non puoi omettere degli step senza andare incontro a evidenti produzioni difettose.

La considerazione molto semplice da fare è la seguente: supponiamo la produzione di un lotto di (serie) 50 pannelli comporti determinati tempi in ogni fase, se la propria produzione consiste in 10 diversi codici da 50 pannelli ognuno, chiaramente i tempi di consegna si allungano notevolmente così che i tempi di consegna si allungano, e non potrebbero mai essere di 24 o 48 ore, è praticamente impossibile.

Accorpando invece diversi codici sullo stesso pannello, quantità prototipali, quello che si ottiene è un notevole incremento di lavoro in ufficio tecnico mentre in produzione si ottiene una diminuzione della quantità di metri quadrati da lavorare. Inoltre ogni singolo lotto ha una quantità inferiore di pannelli da lavorare, il che significa tempi più brevi in ogni fase con conseguente diminuzione dei tempi di consegna del lotto.

E’ dal 95 che lavoriamo cercando di accorpare diversi codici su uno stesso pannello, non è una cosa nuova nella nostra azienda, e la continua attenzione tesa a risolvere e migliorare i risultati ci ha guidato nelle scelte degli impianti, delle attrezzature e macchinari che meglio si adattavano al nostro modo di produrre.

E’ stato necessario anche una riorganizzazione notevole delle procedure interne per ottenere il risultato voluto, non è una trovata dell’ultimo giorno, bensì il risultato di una continua ricerca in tale direzione.

I migliori risultati ottenuti ci hanno portato a produrre fino a 600 codici mese, significa circa 30 diversi codici giornalmente.

Spero di avere risposto ai quesiti sollevati.

A disposizione per qualsiasi altra domanda

Raffaele Soldà

http://www.pcb.it